Đúc mô phỏng

Cast-Designer CPI (Casting Process Insight: nhận thức quá trình đúc) là công cụ mạnh mẽ cung cấp chi tiết các thông tin về dòng chảy kim loại, độ đông đặc, độ tỏa nhiệt trong mô phỏng đúc để đáp ứng các yêu cầu công nghệ FEM. CPI được thiết kế đặc biệt cho các chi tiết đúc, thiết kế khuôn, và sản xuất sản phẩm đúc, tính năng hoạt động của nó hiện đại hơn rất nhiều so với mô phỏng số truyền thống.

Với Cast-Designer CPI, người dùng có thể tìm thấy các vị trí mà có thể điền đầy và các vấn đề về đông đặc có thể xuất hiện do hệ thống rót và thiết kế dòng dẫn kim loại lỏng. Người dùng không cần phải là chuyên gia trong lĩnh vực mô phỏng cũng có thể sử dụng CPI. CPI nhanh hơn một cách đáng kể và thời gian yêu cầu để đánh giá một thiết kế đúc áp lực là rất ngắn. Do vậy, CPI có thể được sử dụng bởi nhiều chuyên gia đúc, các nhà làm khuôn và các nhà thiết kế để giảm thời gian phát triển sản phẩm và thời gian làm lại trong quá trình đúc.

LỢI ÍCH NGƯỜI DÙNG

CPI là công cụ thực hành thực thụ duy nhất trên thị trường hỗ trợ cho các nhà thiết kế và kỹ sư đưa ra quyết định nhanh chóng trong chế tạo chi tiết đúc, thiết kế khuôn và tối ưu hóa quá trình sản xuất.

- Dựa trên công nghệ FEM tiên tiến

- Với tính năng tạo lưới mạnh mẽ nhất để tạo ra lưới có chất lượng cao từ bất kỳ các hình dáng CAD

- Công nghệ tân tiến với độ chính xác cao so với phương pháp truyền thống.

- Cung cấp kết quả ảo như thực tế trong thời gian ngắn hơn một giờ từ chi tiết CAD.

- Tích hợp CAD, thiết kế và phân tích trong cùng môi trường người dùng, thiết lập một mô hình phân tích chỉ trong một vài lần kích chuột và một vài phút.

- Dễ dàng sử dụng và đồ thị giải thích rất ngắn

TỐT NHẤT

Điểm mạnh của CPI là kết hợp hoàn hảo với tính năng thiết kế của Cast-Designer và nhanh chóng thu được các kết quả phân tích ở mọi giai đoạn thiết kế khuôn hoặc sản xuất khuôn. Chẳng hạn, trong bước thiết kế cơ bản về khuôn, sẽ có nhiều bản thiết kế thay thế, một công cụ nhanh là điều quan trọng để chạy thử tất cả các thiết kế và loại bỏ các thiết kế không đạt yêu cầu. Do vậy, tại giai đoạn này, mô phỏng số truyền thống không phù hợp.

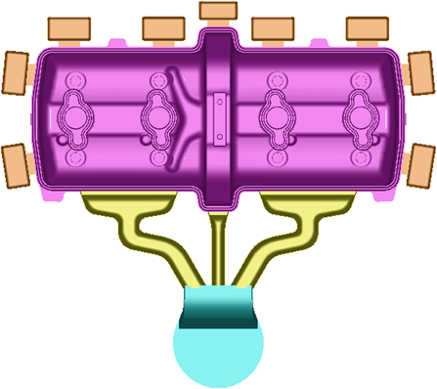

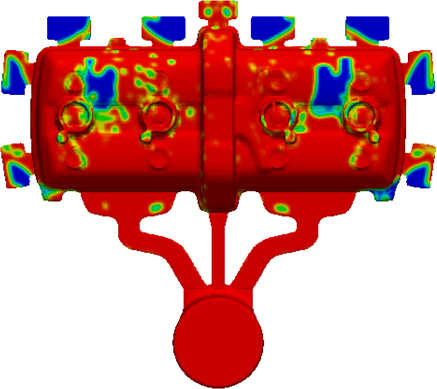

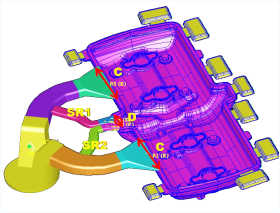

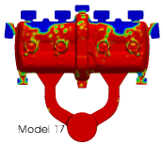

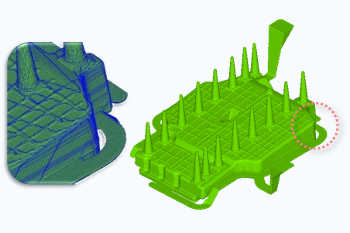

ORIGINAL DESIGN

Air Entrapment in filling

Trong Cast-Designe, tạo ra vài phương án thiết kế khác nhau, đánh giá trong mô phỏng CPI, sau đó lựa chọn thiết kế tốt nhất cho khâu sản xuất cuối cùng.

OPTIMIZED DESIGN

With Optional Sub-runner

W/O Optional Sub-runner

Ảnh hưởng chia lưới và tích hợp lưới

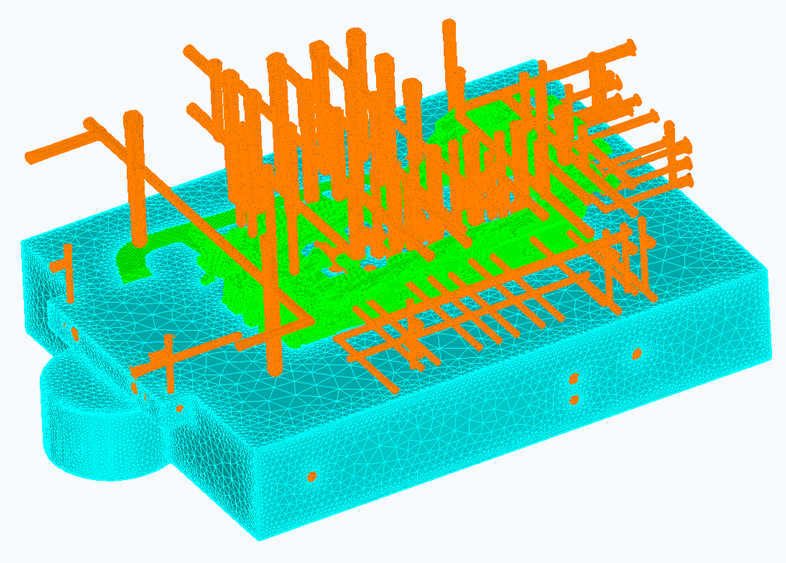

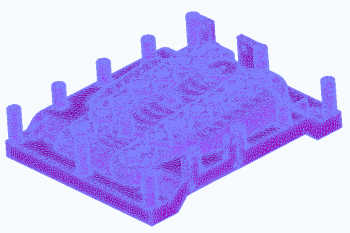

Trước đây, chia lưới từng phần và tích hợp lưới là vấn đề khó khăn đối với phần mềm FEM, tuy nhiên bây giờ phần mềm Cast-Designer có thể thực hiện điều này thật đơn giản và dễ dàng. Với hơn 20 năm nghiên cứu, nhiều kỹ thuật tiên tiến đã đạt được bởi Cast-Designer để đảm bảo quá trình tạo lưới là đơn giản mạnh mẽ, chính xác, và linh hoạt.

- Tạo lưới 3D tự động hoàn toàn để tạo ra các nhân tố khối lục diện mà không cần yêu cầu dữ liệu CAE.

- Thế hệ lưới mạnh mẽ, nhanh chóng, linh hoạt để kiểm soát kích thước nhân tố ở các hướng khác nhau.

- Xem trước kết quả lưới trực tuyến.

- Chức năng “Nhóm” mạnh mẽ để thiết lập lại các vật thể CAD như kết hợp lại hoặc tách vật thể từ chi tiết CAD hiện tại. Bằng việc xây dựng chức năng hoạt động Boolean ở mức độ lưới, kỹ thuật lưới có thể sửa được các lỗi mô hình như đoạn giao điểm CAD, bề mặt chồng chéo, các lỗ hoặc bề mặt bị gãy trong mô hình gốc.

- Dữ liệu gốc có thể là CAD hoặc lưới bề mặt (ví dụ: STL) hoặc CAD kết hợp và lưới bề mặt.

- Tự động sửa lỗi CAD như đoạn giao, lỗi hổng, lỗ và bề mặt CAD bị lỗi.

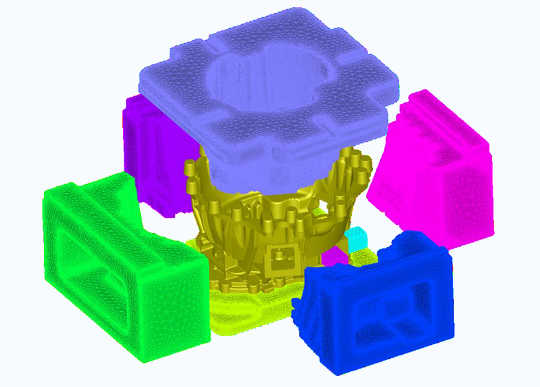

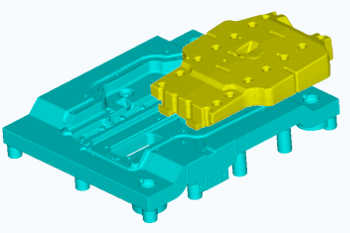

Full mould of aluminum wheel in LPDC

Full mould with cooling Channels in HPDC

Top Die: 721,320 elements, 195,099 nodes (Tetrahedron)

Casting Part: 436,679 elements, 604,052 nodes (Hexahedron)

Sand Core: 776,328 elements, 203,632 nodes (Tetrahedron)

Bottom Die: 976,940 elements, 259,331 nodes (Tetrahedron)

Các kỹ thuật tân tiến được sử dụng cho Cast-Designer

- Xây dựng trên công nghệ lưới cơ sở để giữ các đặc tính hộp và giữ thành mỏng với số lượng phần tử hợp lý.

- Lựa chọn lớp tự động để đảm bảo không có phần tử sai hỏng trong suốt quá trình làm đầy.

- Với công nghệ lưới cục bộ cho mật độ lưới khác nhau, số lượng khối lưới không giới hạn.

- Kỹ thuật sắp xếp và làm nhẵn các điểm nối tân tiến giúp đạt được lưới chất lượng cao với mô tả hình dạng chính xác.

- Chức năng “Điểm đánh dấu (Mark point)” để đảm bảo chất lượng lưới ở các điểm tham khảo

- Tính năng ‘Catch up fine’để làm tăng chất lượng lưới cho đặc tính hình dạng chính xác với số lượng lưới rất tiết kiệm.

- Tính năng tích hợp ảnh hưởng chia lưới. Hỗ trợ các nhân tố lưới kết hợp và hoàn toàn tự động, đây là công nghệ quan trọng trên thị trường ngày nay và các dạng lưới khác được tạo ra với cùng vị trí giao điểm nhằm mục đích truyền nhiệt tốt.

- Tạo lưới bề mặt bằng cách tạo lưới lại cho một vài yêu cầu đặc biệt

- Tính năng ảnh hưởng tạo vỏ trong đúc chính xác

- Lưu tham số lưới ở các tệp dữ liệu và có thể sử dụng lại bất cứ khi nào

- Hỗ trợ trực tuyến các quá trình đúc khác nhau

Tốc độ mô phỏng trong một trường hợp HPDC điển hình

- ~30 phút cho hệ thống rót chung với các đường dẫn

- ~10 phút để thiết lập mô hình phân tích

- 1 đến1.5giờ để phân tích dòng chảy và nhiệt tổng quan

- ~30 phút để báo cáo kết quả

4 tới 5 ý tưởng thiết kế có thể được thiết kế và đánh giá trong một ngày!

PHÂN TÍCH ĐẦY ĐỦ DỮ LIỆU KHUÔN

Tích hợp và tạo lưới toàn bộ khuôn có thể được thực hiện dễ dàng với phần mềm Cast-Designer chỉ bằng một nút. Có rất nhiều công nghệ tiên tiến đằng sau giao diện bề mặt. Một trong những công nghệ đó là công nghệ tái tạo lưới của giao diện tiếp xúc khác.

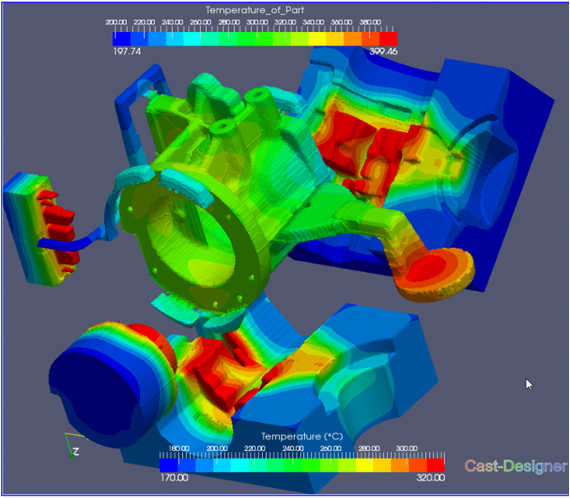

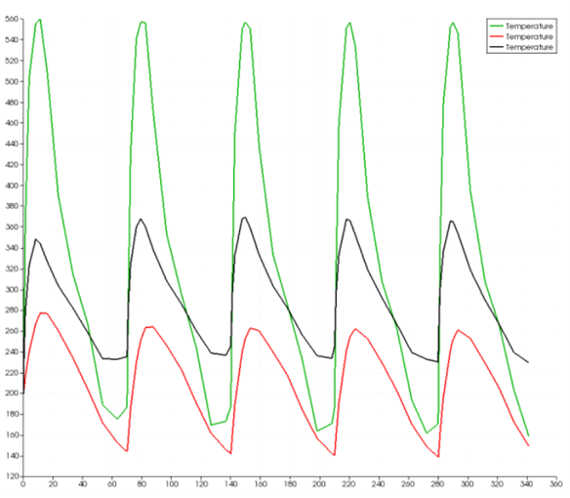

Casting and mould temperature of the casting process

Cycling simulation to achieve the thermal balance

Kết quả sắp xếp lưới với tỷ lệ tác động tốt cho quá trình đúc đối với toàn bộ khuôn. Phần đúc với 117,336 điểm nối, khuôn sửa với 44,993 điểm nối và khuôn lưu động với55,997 điểm nối, cùng với các thanh trượt khác, tỷ lệ tác động chung lên tới 38.2%, điều này thực sự rất tốt.

Phân tích khuôn đầy đủ được dùng để:

- Phân tích nhiệt độ chính xác hơn. Điều này cần thiết cho đúc trọng lực các khuôn vĩnh cửu vì thời gian rót thường dài hơn và độ dày khuôn đóng vai trò quan trọng trong quá trình truyền nhiệt.

- Phân tích chu kỳ khuôn để phân bổ nhiệt độ ổn định trong suốt quá trình sản xuất

- Phân tích nhiệt độ khuôn để kiểm tra tuổi thọ khuôn

- Phân tích áp lực để đánh giá toàn bộ khuôn

- Phân tích chi tiết hệ thống làm mát

Cơ sở dữ liệu nguyên vật liệu

Cast-Designer cung cấp cơ sở dữ liệu nguyên vật liệu theo tiêu chuẩn. Đó là cơ sở dữ liệu có chứa hơn 400 loại dữ liệu vật liệu. Giá trị ban đầu cho mỗi vật liệu được chuẩn bị trong cơ sở dữ liệu để luôn hiển thị dữ liệu về vật liệu yêu cầu khi click vào tên của vật liệu. Tương tự, cũng dễ dàng để tùy chỉnh dữ liệu cơ sở như bạn muốn, chẳng hạn như thêm dữ liệu vật liệu hoặc thay đổi một vài giá trị cho vật liệu đang sẵn có trong cơ sở.

Quá trình đúc và mô-đun tân tiến

- Đúc bán lỏng

- Gia công bán rắn và rèn lỏng

- Đúc áp lực và nén trục cục bộ

- Phân tích tổ chức tế vi cho Al và Mg